Gisement de fer de la baie d’Ungava

Overview

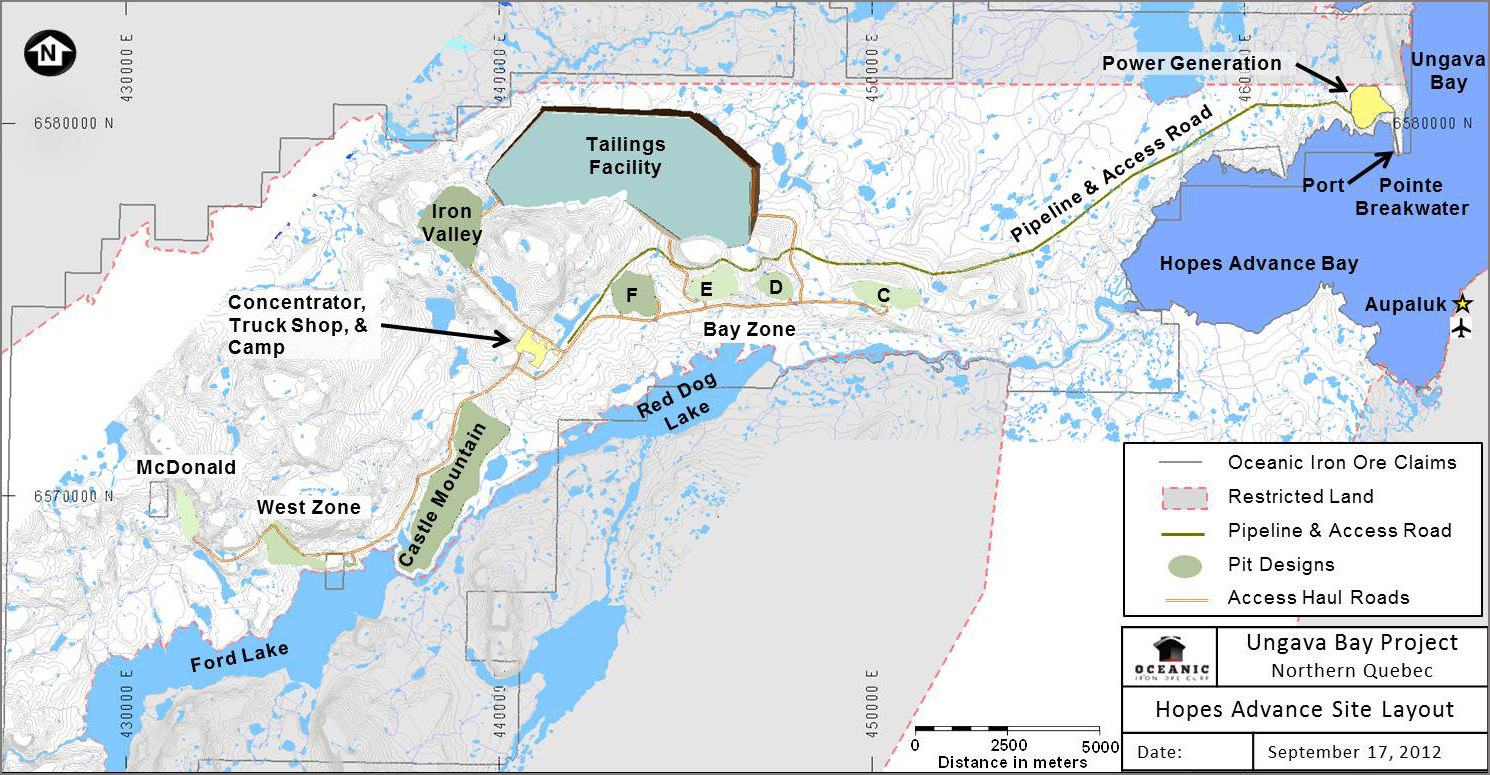

Oceanic est une entreprise dont les activités sont principalement axées sur le développement des propriétés de fer de la baie d'Ungava. Ces propriétés comprennent 3,703 concessions réparties sur trois zones de projet, à savoir Hopes Advance, lac Morgan et lac Roberts, qui s'étendent sur plus de 1568 kilomètres carrés le long du prolongement nord de la fosse du Labrador dans la région du Nunavik, au nord du Québec. Les zones du projet s'étendent sur plus de 300 kilomètres de gisements de fer et sont situées à une distance de 20 à 50 km de la côte.

Figure 1. Carte de localisation. |

Figure 2. Carte de localisation du projet. |

Les trois zones du projet ont fait l'objet d'activités d'exploration dans les années 1950 et 1960, y compris l'échantillonnage, le forage et les travaux métallurgiques pour appuyer la planification et le développement des mines de fer. En septembre 2011, Oceanic a annoncé une estimation des ressources minérales conforme à la norme canadienne 43-101 à Hopes Advance ainsi qu'une étude d'évaluation économique préliminaire (« EEP »). [afficher le rapport]. En avril 2012, l'entreprise a annoncé une estimation des ressources minérales conforme à la norme canadienne 43-101 à Hopes Advance.

En Septembre 2012, la Société a annoncé les résultats d'une étude de préfaisabilité (« ÉPF ») préparée par Micon International Limited (« Micon ») à l'égard du projet de Hopes Advance détenu à 100 % par la Société. L'ÉPF a été effectuée au moyen de l'estimation des ressources minérales 43-101 indiquée dans le communiqué de la Société émis le 2 avril 2012 [afficher le rapport], puis convertie par l'ÉPF en réserve minérale selon un modèle de fosse optimisé par ingénierie.

La Société a engagé une équipe de consultants spécialisés, dirigés par Micon International Limited (« Micon ») et Met-Chem Canada inc. (« Met-Chem ») pour produire l'ÉPF. Micon a effectué la conception et l'optimisation de la mine à ciel ouvert et compilé les résultats économiques du projet. Met-Chem a quant à elle, assuré la conception du schéma de production et la sélection de l'équipement basé sur les résultats des essais métallurgiques et autres essais effectués à l'usine pilote effectués par SGS Mineral Services Lakefield (« SGS »). En outre, Met-Chem a achevé la conception des infrastructures du site. La conception d'infrastructures maritimes du port a été réalisée par AMEC International (septembre 2011). Golder Associates Ltd a réalisé des études relativement à l'élimination des résidus et des stériles.

Le cas de base indiqué dans l'ÉPF pour le projet de Hopes Advance suppose un taux de production initial de 10 millions de tonnes de concentré par année à compter de 2017 en utilisant une énergie autogénérée, pour étendre la production à 20 millions de tonnes de concentré par an en utilisant l'énergie hydroélectrique à partir de 2027, suite à la connexion au réseau électrique en 2025 et à la construction des infrastructures pour appuyer l'expansion en 2025 et en 2026.

L'ÉPF a été basée sur les ressources minérales préparées par Eddy Canova, géologue, OGQ rapporté dans un communiqué d'entreprise publié le 2 avril 2012 et déposé sur SEDAR le 17 mai 2012.

Les réserves indiquées ci-dessous sont calculées selon les techniques de l’optimisation de la mine à ciel ouvert qui sont la norme dans l’industrie et qui servent de guide à sa conception, y compris les rampes d’accès et les contraintes en surface. La réserve minérale fait partie de la ressource minérale. La date d’entrée en vigueur de la réserve minérale est prévue (estimation) pour le 19 septembre 2012

Tableau 1 – Estimation de réserve minérale de mine à ciel ouvert de la baie de Hopes Advance NI 43-101 (25 % de teneur de coupe en fer)

|

Catégorie

|

Tonnes

|

Fe (%)

|

Récupération poids (%)

|

Tonnes de concentré

|

|

Réserves prouvées

|

763,276,000

|

32,3%

|

37,4%

|

285,428,000

|

|

Réserves probables

|

595,990,000

|

32,1%

|

37,1%

|

221,246,000

|

|

Réserves prouvées et probables

|

1,359,266,000

|

32,2%

|

37,3%

|

506,675,000

|

Aucun risque politique, juridique, environnemental ou autre ne pourrait affecter le potentiel de développement de la réserve minérale.

Le calendrier de l'ÉPF et l'analyse économique ne tiennent pas compte des ressources présumées d'approximativement 72,7 millions de tonnes de 32,8 % Fe. Les ressources minérales qui ne sont pas des réserves minérales n'ont pas démontré de viabilité économique.

Paramètres de préfaisabilité

Le tableau ci-dessous énumère les principaux paramètres de l'ÉPF. L'analyse est basée sur l'hypothèse que la production commence en 2017.

Tableau 2 – Résultats de l'ÉPF

|

Variable

|

Résultats

|

|

|

Hypothèses de prix – FOB

|

100 $ la tonne

|

|

|

Valeur actuelle nette (8 %) (avant impôt et après impôt)

|

5,6 milliards de dollars

|

3,2 milliards de dollars

|

|

TRI avant impôt (avec endettement et hors endettement)

|

20,5%

|

23,2%

|

|

TRI après impôt (avec endettement et hors endettement)

|

16,8%

|

19,2%

|

|

Récupération de l'investissement après impôt

|

5 ans

|

|

|

Durée de vie de la mine

|

31 ans

|

|

|

Coûts d'immobilisations initiaux de 10 millions de tonnes

|

2,85 milliards de dollars

|

|

|

Immobilisations à des fins d'agrandissement de 20 millions de tonnes

|

1,61 milliard de dollars

|

|

|

Réinvestissement de maintien (LOM)

|

0,77 milliard de dollars

|

|

|

Coût d'exploitation de la durée de vie de la mine par tonne

|

30,18 $ la tonne

|

|

|

Ratio de décapage pour la durée de vie de la mine

|

0,57

|

|

|

Strip Ratio Life of Mine

|

1,17

|

|

Comme indiqué plus haut, l'ÉPF suppose un prix de vente du concentré de 100 $ la tonne FOB et prend également en considération la redevance de 2% payable aux vendeurs du projet. L'ÉPF suppose que la Société exerce son droit d'acheter la moitié de cette redevance pour une somme de 3 millions de dollars en 2017, soit, la première année de production commerciale.

L'analyse des aspects économiques a été réalisée à la fois sur une base avant impôt et après impôt et le TRI est présenté à la fois sur une base avec endettement et hors endettement. En ce qui concerne le cas avec endettement, les principales hypothèses sont les suivantes :

- Immobilisations initiales financées par endettement à 60 %;

- Taux d'intérêt annuel de 8 %;

- Frais de financement initial de 3 %;

- Emprunt à terme d'une durée de sept ans après le début de la production commerciale;

- Il est attendu que le capital d'agrandissement sera financé par les flux de trésorerie d'exploitation.

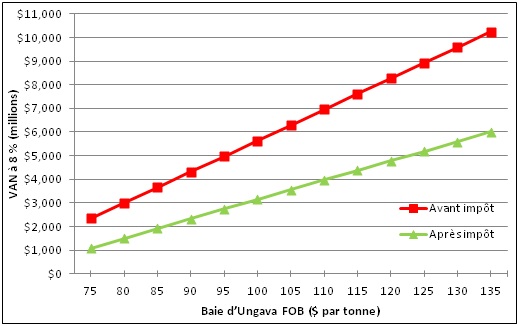

La figure 3 ci-dessous illustre la sensibilité de la VAN avant et après impôt du prix de vente du concentré FOB :

Figure 3 – VAN (hors endettement) sensible aux variations des prix de minerai de fer FOB de la baie d'Ungava

Coûts des immobilisations

Les coûts des immobilisations liées à la construction sont présentés dans la section suivante :

Tableau 3 – Coûts des immobilisations

|

Description des immobilisations

|

Investissement initial (CAPEX)

2014 à 2016 (000 $) |

Investissement lié à l'agrandissement (CAPEX)

2025 à 2026 (000 $) |

|

Équipement de la mine

|

92,658

|

61,231

|

|

Développement de la mine

|

66,203

|

2,918

|

|

Concasseur

|

29,674

|

30,355

|

|

Concentrateur

|

481,514

|

492,643

|

|

Pipeline

|

56,740

|

83,787

|

|

Filtrage et séchage portuaire

|

325,654

|

267,401

|

|

Infrastructure portuaire et maritime

|

288,000

|

84,000

|

|

Énergie

|

377,892

|

26,775

|

|

Infrastructure du site

|

81,591

|

25,675

|

|

Routes menant au site

|

33,583

|

-

|

|

Camp et bureaux

|

29,575

|

7,175

|

|

Amélioration de la piste

|

11,824

|

-

|

|

Approvisionnement en eau fraîche

|

10,469

|

3,621

|

|

Égouts

|

4,554

|

1,574

|

| Élimination des stériles et des déchets dangereux |

23,577

|

30,122

|

|

Communications

|

2,305

|

-

|

|

Équipement mobile

|

9,983

|

-

|

|

Coûts indirects

|

499,962

|

249,378

|

|

Obligation de fermeture et d’éventualités

|

427,899

|

241,135

|

|

Immobilisations totales liées à la construction

|

2,853,657 $

|

1,607,790 $

|

Le coût estimatif des investissements initiaux requis pour soutenir la phase initiale de production de 10 millions de tonnes de concentré s'élève à environ 2,85 milliards de dollars. Cette donnée se compare à un coût de 2,4 milliards de dollars indiqué dans le « Scénario 1 » de l'évaluation économique préliminaire de la Société (EEP), publiée en novembre 2011. Les éléments importants de l'augmentation des coûts d'investissement comprennent l'ajout des infrastructures et de l'équipement de séchage et de stockage du concentré qui n'ont pas été pris en compte dans l'EEP, en plus de l'augmentation des coûts indirects.

Les réductions de coûts entre l'EEP et l'ÉPF ont été appliquées dans les composants d'extraction et de traitement des minéraux des dépenses en immobilisations, ce qui reflète les attributs associés à l'extraction, tout particulièrement celui du ratio de décapage et du processus simplifié utilisé pour obtenir le concentré. En outre, les réductions de coûts ont été appliquées en ce qui concerne l'infrastructure électrique, dont le coût d'investissement estimatif initial de l'autogénération est inférieur à l'estimation du coût d'investissement indiqué dans l'EEP requis pour le développement d'une ligne de transmission électrique (le cas de base de l'EEP supposait que l'énergie électrique serait disponible au moment de la construction du projet).

L'ÉPF suppose qu'une fois que la Société commencera à utiliser le réseau hydroélectrique lors de la 9e année du projet, le capital d'agrandissement nécessaire à l'égard de la consommation d'énergie sera limité compte tenu de l'hypothèse voulant que la ligne de transmission soit financée par Hydro-Québec et amortie grâce au tarif facturé à la Société par Hydro-Québec.

Coûts d'exploitation

Un résumé des coûts d'exploitation estimés est présenté ci-dessous :

Tableau 4 – Coûts d'exploitation (excluant les redevances)

|

Catégorie

|

Années

2017 à 2024 ((10 millions de tonnes par an et énergie autogénérée) |

Années

2025 à 2026 (10 millions de tonnes par an et énergie hydroélectrique) |

Années

2027 à 2047 (Après agrandissement - 20 millions de tonnes par an) |

Moyenne de durée de vie de la mine

|

|

Extraction minière

($ la tonne pour l’ensemble des matériaux) |

1,57 $

|

1,59 $

|

1,23 $

|

1,27 $

|

|

Extraction minière

($ la tonne de produits) |

5,46 $

|

6,30 $

|

7,78 $

|

7,37 $

|

|

Concentrateur

($ la tonne de produits) |

20,87 $

|

18,35 $

|

17,45 $

|

18,02 $

|

|

Port

($ la tonne de produits) |

2,13 $

|

2,13 $

|

1,45 $

|

1,58 $

|

|

Services sur le site

($ la tonne de produits) |

3,33 $

|

2,77 $

|

2,04 $

|

2,27 $

|

|

G&A (Site seulement)

($ la tonne de produits) |

1,38 $

|

1,38 $

|

0,85 $

|

0,95 $

|

|

Coût d'exploitation total / tonne de produits

(excluant les redevances) |

33,17 $

|

30,93 $

|

29,57 $

|

30,18 $

|

Les faibles coûts d'exploitation sont déterminés en fonction d'un certain nombre de facteurs, notamment :

- Non nécessité d'utilisation de voies ferroviaires étant donné la proximité du projet au site portuaire identifié à Pointe Breakwater;

- Un ratio de décapage très faible dont le rapport résidus/minerai se situe à 0.57:1 lors des 15 premières années de production et de 1.17:1 tout au long de la vie de la mine;

- Processus de métallurgie simple et taux de récupération de Fe élevés et reflétés dans le schéma de traitement simple et dans les faibles coûts d'exploitation.

Dans l'ensemble, les coûts d'exploitation ont augmenté par rapport à l'EEP reflétant l'effet net des coûts d'électricité plus élevés associés à l'autoproduction énergétique et aux coûts supplémentaires pour le séchage du concentré, compensés par des réductions de coûts de l'exploitation minière et d'autres coûts de traitement.

Avant l'augmentation des coûts énergétiques, les coûts totaux par tonne ont diminué d'environ 1,40 $ la tonne par rapport à l'estimation de L'EEP.

En outre, en ce qui concerne l'énergie électrique, l'EEP supposait qu'Hydro-Québec offrirait un taux L de 0,045 $ le kilowattheure pour le projet. Des discussions subséquentes avec Hydro-Québec ont confirmé que l'offre du taux L ne serait pas conforme à la politique du gouvernement actuel. En termes de séchage de concentré, l'EEP ne comprenait pas les coûts d'exploitation (ou les frais d'investissement) pour le séchage de concentré afin d'en réduire la teneur en humidité à 2 % afin de faciliter la manipulation du concentré pendant les mois d'hiver. L'ÉPF comprend des estimations relativement à ces coûts supplémentaires.

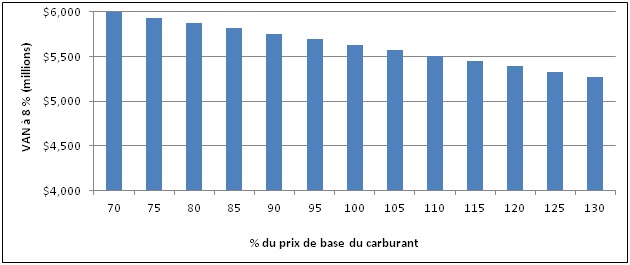

Le tableau ci-dessous présente une sensibilité de la VAN avant impôt, basée sur le facteur de prix de base du carburant livré au site aux fins de production d'électricité de 0,652 $ le litre pour l'huile n°6. Le carburant diesel pour le fonctionnement des équipements a été pris en charge à 0,75 $ le litre.

Figure 4 – Sensibilité VAN avant impôt par rapport au prix de base du carburant

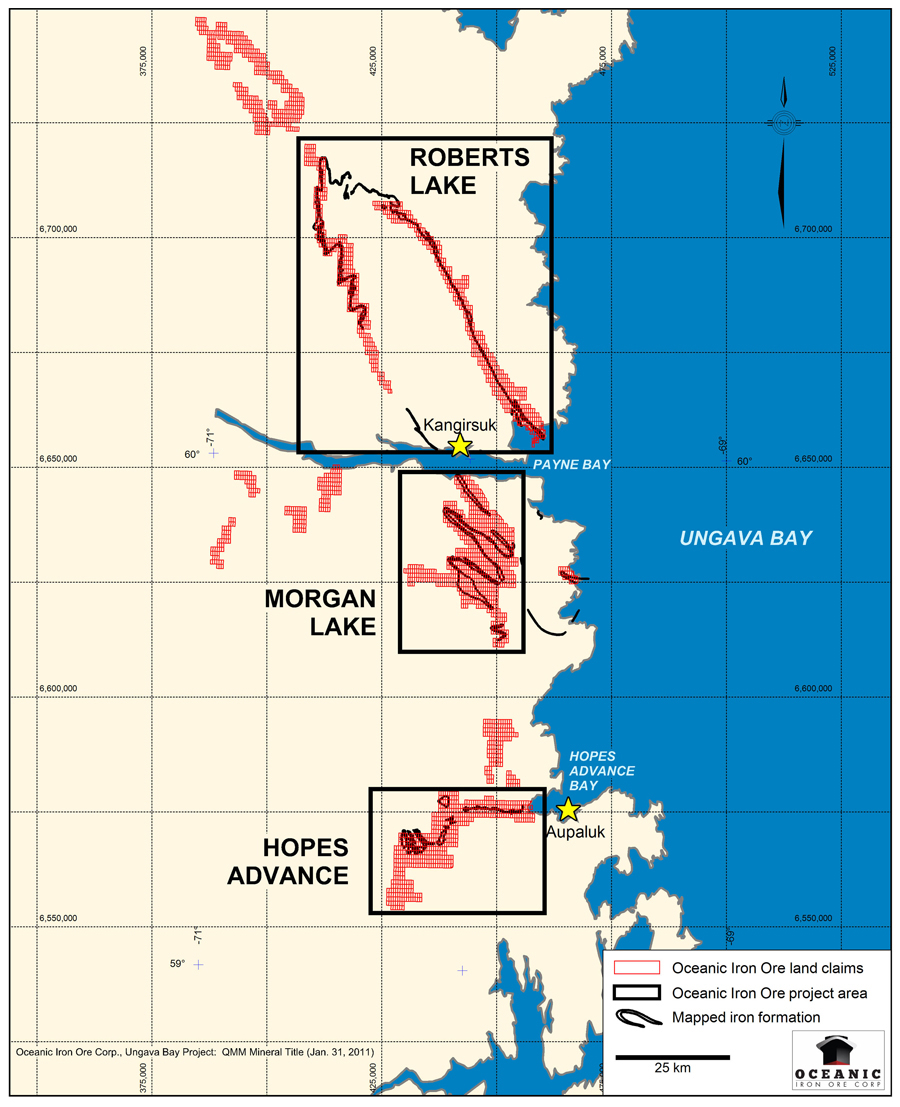

Disposition conceptuelle

Un schéma conceptuel décrivant le plan du projet est indiqué ci-dessous. Comme illustré, les dépôts sont parfaitement situés à environ 26 km du site du port prévu à Pointe Breakwater (discuté plus en détail ci-dessous) tel qu'un pipeline qui s'étendra du concentrateur (qui devrait être installé à proximité de tous les dépôts) au port . La Société a réalisé une simulation en animation 3D du projet disponible sur son site web à www.oceanicironore.com et qui fournit une interprétation visuelle du projet.

L'emplacement de la centrale de la Société devrait être situé sur le site du port. La Société s'attend à ce que l'énergie hydroélectrique provenant de l'un des réservoirs d'installations hydroélectriques existants à proximité de la baie d'Ungava soit disponible d'ici à 2025.

Figure 5 – Disposition conceptuelle de Hopes Advance

Programme d'usine pilote métallurgique

Contexte

En septembre 2011, la Société a pris la décision d'accélérer son programme d'essais métallurgiques afin de poursuivre le développement rapide du projet de Hopes Advance. Cela comprenait l'achèvement d'un programme métallurgique détaillé à l'échelle de banc d'essai réalisé par SGS plus tôt cette année.

En plus du travail effectué à l'échelle de banc d'essai, la SGS a entrepris un programme d'essais réalisés en usine pilote afin de déterminer un schéma de traitement pour l'hématite et la magnétite. Les travaux d'essai en usine pilote ont également été utilisés pour déterminer la taille appropriée de l'équipement pour le schéma de production ainsi que l'équipement de broyage optimal et les exigences en matière d'énergie.

Échantillons en vrac et composites

Au cours de la saison d'exploitation minière de 2011, la Société a prélevé des échantillons en vrac pour appuyer les travaux réalisés sur banc d'essai et à l'usine pilote.

L'échantillon en vrac de Castle Mountain de 180,1 tonnes a été extrait des trois mêmes tranchées qui ont fourni les échantillons pour les travaux métallurgiques réalisés à la fin des années 1950. Un échantillon de 95,1 tonnes a été formé et mélangé à partir de l'échantillon en vrac de Castle Mountain aux fins d'essais en usine pilote.

Expériences à l'échelle de banc d'essai

Les travaux effectués à l'échelle de banc d'essai ont été effectués sur un échantillon en vrac de Castle Mountain et comprenaient l'analyse minéralogique de la teneur de tête du minerai, de tests de broyabilité à l'échelle de banc d'essai, des tests de caractéristiques de broyage à l'échelle de banc d'essai ainsi que des tests de gravité et de séparation magnétique de faible intensité à l'échelle de banc d'essai (LIMS). Une suite complète de tests de broyabilité a été réalisée sur l'échantillon. L'échantillon a été classé comme étant de type « mou » à « très mou » en termes de broyage à boulets et à tiges (RWI et BWI) et « très mou » en termes de fraisage autogène (AWI). Ce travail complète les essais effectués au moyen d'un tube de Davis et par table Mozley sur des composites de carottes de forage par SGS au début de cette année.

Essais à l'usine pilote

Le schéma initial des essais réalisés en usine pilote a été conçu selon d'anciens travaux métallurgiques avec des modifications indiquées par les résultats obtenus au moyen d'un tube de Davis et par table Mozley effectués sur des composites de carottes de forage de Hopes Advance au début de cette année (voir ci-dessus).

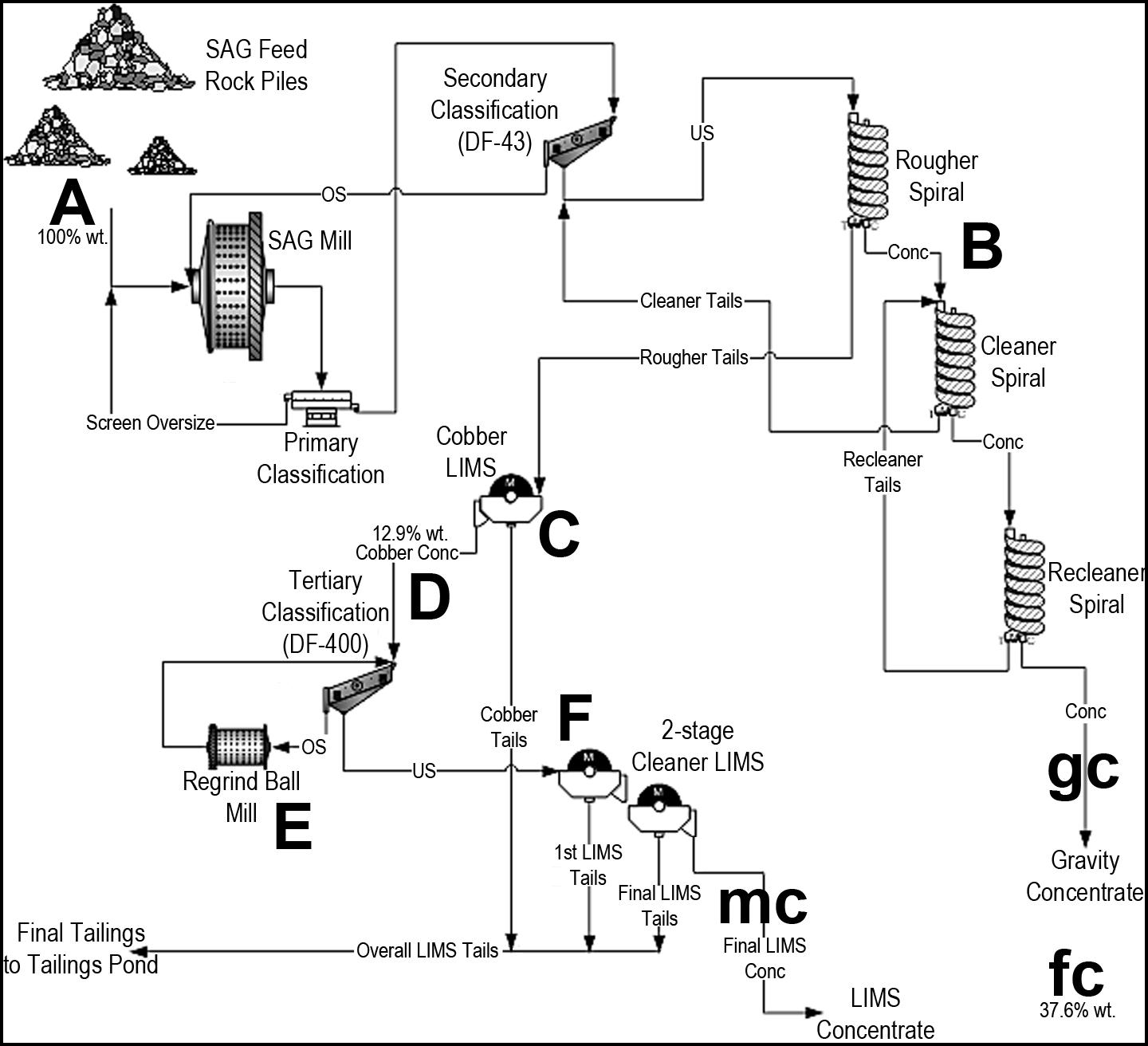

Les travaux d'essai en usine pilote ont conclu qu'un schéma de traitement optimisé composé d'un broyage semi-autogène à une seule étape (SAG), suivi de spirales plus rugueuses, plus propres et encore plus propres était optimal. Les queues de spirales plus rugueuses ont été envoyées à une trieuse de minerai LIMS pour récupérer la magnétite restante. Le concentré de la trieuse (12,9 % de l'alimentation) a ensuite été envoyé à un rebroyeur pour libérer davantage de magnétite. La magnétite libérée a ensuite été soumise au nettoyage LIMS à deux étapes pour produire un concentré de magnétite riche en fer à une teneur de 70,0 % Fe.

Le composite de Castle Mountain, avec une teneur de tête Fe de 34,2 % et une teneur en magnétite de 11,8 % (voir tableau 5) a bien répondu au schéma de production de l'usine pilote. Avec un objectif de broyage de 300 microns, le circuit de gravité a produit un concentré avec une teneur en SiO2 de 4,8 %. Non seulement le circuit de gravité a pu récupérer l'hématite, mais celui-ci a également récupéré 46,7 % de la magnétite (tableau 6). Le circuit LIMS avec un objectif de broyage de 37 microns (au travers d'un tamis à -400 d'ouverture de mailles) a produit un concentré avec une teneur en SiO2 de 3,0 %. Le circuit LIMS a récupéré un supplément de magnétite de 49,8 %. Le circuit optimisé a produit un concentré combiné avec 4,5 % de SiO2 avec une récupération de poids de 37,6 % et une récupération de fer de 73,1 %.

Figure 6 – Optimisation du schéma de procédé

Une description du processus est indiquée ci-dessous :

- Le minerai concassé est introduit dans un broyeur semi-autogène (pas de broyeur à boulets nécessaire à ce stade), où le minerai est broyé au travers d'un tamis à -50 d'ouverture de mailles. (300 microns);

- Le minerai broyé est passé à travers une série de spirales afin de récupérer l'hématite, la magnétite grossière ainsi que des agrégats de l'hématite et de la magnétite. Un concentré de gravité (cg) est ensuite récupéré;

- Les résidus (queues rugueuses) de la spirale sont envoyés dans une trieuse de minerai magnétique (trieuse de minerai magnétique de faible intensité), où les particules contenant de la magnétite sont séparées des particules ne contenant pas de magnétite;

- Seulement 12,9 % du poids du minerai nécessite un broyage fin pour le traitement de séparation magnétique;

- La magnétite résiduelle contenant des particules est broyée au travers d'un tamis à -400 d'ouverture de mailles. (37 microns);

- Le matériau magnétique broyé est passé à travers le processus LIMS pour récupérer la magnétite restante. Le concentré de magnétite (cm) est combiné avec le concentré de gravité (cg) pour former le concentré final (cf). En récupérant la magnétite après séparation par gravité, la quantité de matériel qui doit être finement broyé est considérablement réduite.

Tableau 5 – Analyse de teneur de tête pour essais optimisés de l'usine pilote de Castle Mountain

|

Composite

|

Fe%

|

Satmagan%

|

|

Castle Mountain

|

34,2

|

11,8

|

Tableau 6 - Qualité et récupération du produit optimisé de l'usine pilote

|

Composite / flux

|

Masse

|

K80

|

Teneur en %

|

Distribution en %

|

||

|

% Dist.

|

µm

|

Fe

|

SiO2

|

Fe

|

Satmagan

|

|

|

Castle Mountain

|

||||||

|

Concentré de spirale de retraitement

|

31,5

|

144

|

65,9

|

4,8

|

60,6

|

46,7

|

|

Nettoyeur LIMS secondaire

|

6,1

|

33

|

70,0

|

3,0

|

12,5

|

49,8

|

|

Concentré combiné

|

37,6

|

66,6

|

4,5

|

73,1

|

96,5

|

|

Les résultats des travaux d'essai en usine pilote sur le composite suggèrent que le minerai de fer de Castle Mountain :

- Est un minerai de type « mou »;

- Peut être traité avec un schéma de traitement simple;

- Produit un concentré à faible taux de SiO2 et d'éléments nuisibles;

- Produit un concentré à environ 37,6 % de récupération de poids et 73,1 % de fer ainsi qu'une récupération de teneur en magnétite de 96,5 % (Satmagan) (voir tableau 6 ci-dessus).

On peut s'attendre à ce que les autres zones de Hopes Advance répondent bien à un schéma de traitement similaire étant donné la réponse similaire obtenue au moyen d'un tube de Davis et par table Mozley comme l'indiquent les résultats présentés dans le tableau 7.

Tableau 7 - Résumé de la teneur en concentré dans son ensemble obtenue à partir de tests à l'échelle de banc d'essai par tube de Davis et par table Mozley

|

Dépôt

|

Teneur en concentre dans son ensemble

|

Récupération générale

|

||||||||

|

Fe

|

SiO2

|

Al2O3

|

Sat

|

MnO

|

Wt

|

Fe

|

SiO2

|

Sat

|

||

|

%

|

%

|

%

|

%

|

%

|

%

|

%

|

%

|

%

|

||

|

Castle Mountain

|

65,87

|

4,42

|

0,02

|

30,84

|

0,33

|

39,34

|

78,60

|

4,34

|

73,97

|

|

|

Iron Valley

|

65,97

|

4,64

|

0,04

|

25,48

|

0,33

|

40,49

|

80,58

|

4,76

|

62,92

|

|

|

Bay Zone

|

66,96

|

4,46

|

0,03

|

59,15

|

0,28

|

40,08

|

81,01

|

4,38

|

81,06

|

|

|

West Zone

|

66,20

|

4,31

|

0,03

|

42,55

|

0,58

|

40,19

|

76,93

|

4,49

|

73,11

|

|

Prochaines étapes

Le rapport complet en ce qui concerne l'ÉPF, y compris les détails supplémentaires relativement aux réserves minières aux horaires, aux dessins et aux résultats des travaux d'essais métallurgiques et des travaux effectués à l'usine pilote sera déposé sur le site de SEDAR et sur le site Internet de la Société dans les 45 jours après la publication de ce communiqué.

Au cours des prochains mois, la Société mettra l'accent sur l'accélération du développement du projet, y compris :

- Partenariat stratégique et ententes d'achat

- Essais de granulation cuve-grille

- Étude de faisabilité

- Fin de l'étude d'impacts environnementaux et d'émission de permis

- Négociation d'une entente sur les répercussions et les avantages avec les parties prenantes

Historique des propriétés de fer de la Baie d’Ungava

L’historique des Propriétés de fer d’Ungava et des dépôts de Hopes Advance, Morgan Lake et Roberts Lake est décrite par Micon International Limited dans leur rapport technique 43-101 daté du 29 octobre 2010 intitulé « Rapport technique sur la propriété de fer d’Ungava – région de la Baie d’Ungava, Québec, Canada » disponible pour consultation sur ce site et sur SEDAR (www.sedar.com). Le commentaire qui suit relativement à Roberts Lake et Morgan Lake fait partie des extraits des pages 19 à 26 de ce rapport et les tableaux sont les suivants.

Zone du lac Roberts

La zone du lac Roberts a été découverte en 1952 et son exploration s’est poursuivie jusqu’en 1957. Durant cette période, les travaux d’exploration étaient axés sur le gisement de la baie de Kayak et comprenaient la cartographie de surface, l’échantillonnage de tranchée, le forage d’exploration (46 trous) et les essais métallurgiques. Des travaux supplémentaires ont été achevés en 1972 avec une levée géophysique de la région, puis, dans les années 1990 avec des essais métallurgiques supplémentaires. Les travaux d’exploration réalisés sur la propriété comprennent le forage d’exploration, l’échantillonnage de surface, la cartographie de surface ainsi que des essais métallurgiques. Une fosse préliminaire a été aménagée sur le gisement de la baie de Kayak, afin de développer le forage des ressources indiquées.

L’exploration et le forage ont également été effectués dans la zone de la rivière Payne (26 forages), la zone du lac Igloo (11 forages), la zone Hump (15 forages), et la zone du lac Roberts. La formation de fer peut être tracée le long des deux flancs du synclinal. Une extension au nord-ouest du synclinal a également été identifiée et constitue l’emplacement de la zone du lac Armand.

Un total de 97 forages a été effectué dans la zone du lac Roberts totalisant 5 115 m.

1. Lac Roberts – Ressource historique *

Zone baie de Kayak (Zone 1) Rivière Payne (Zone 2) Lac Igloo (Zone 3) Hump (Zone 4) Total de trous de forage indiqués Synclinal (Zone 5) Lac Yvon (Zone 6) Zone Potentielle 1 Zone Potentielle 2 Potentiel total Total pour la zone du lac Roberts

*Ces estimations de ressources historiques ne sont pas conformes aux normes de définition de l’Institut canadien des mines, de la métallurgie et du pétrole relatives aux ressources minérales et aux réserves minérales telles que requises par la norme canadienne 43-101 (NI 43-101), qui fixe les normes de déclaration à l’égard des projets miniers. Ces estimations de ressources historiques ont été décrites comme étant «indiquées par forage » et « potentielles » au moment de la déclaration qui ne correspond pas à la catégorisation énoncée dans les sections 1.2 et 1.3 de la norme 43-101. Bien que ces estimations de ressources historiques soient pertinentes pour appuyer la présence de vastes zones de minéralisation en fer, elles demeurent spéculatives, et basées sur un forage d’exploration très limité et exigeront davantage d’exploration et d’opérations de métallurgie à fin de validation. Ces estimations ne devraient pas être considérées comme étant des ressources ou des réserves minérales avant d’avoir été confirmées par les activités d’exploration en cours et par une personne qualifiée. Aucune personne qualifiée n’a exécuté les travaux requis pour classer ces ressources historiques estimées comme des ressources minérales conformes à la norme NI-43-101. Les ressources du lac Roberts ont été rapportées en 1970 grâce aux activités de forage réalisées à la fin des années 1950, la ressource historique du lac Morgan a été rapportée en 1957 et en 1964, et la ressource historique de Hopes Advance a été signalée en 1958. De plus amples informations au sujet de ces ressources historiques sont décrites dans un rapport technique 43-101 préparé par Micon intitulé « Rapport technique sur la propriété de fer d’Ungava Fer - baie d’Ungava, Québec, Canada daté du 29 octobre 2010 et disponible sur SEDAR et sur ce site web.Zone du lac Morgan

Les gisements de fer de la zone du lac Morgan ont été découverts en 1953 et leur exploration s’est déroulée de 1955 à 1957. Les travaux d’exploration réalisés sur la propriété comprennent le forage d’exploration, l’échantillonnage et la cartographie de surface, ainsi que les essais métallurgiques. Des plans détaillés des sites ont été réalisés pour une usine de traitement et un port près des gisements de fer des monts Payne.

Des opérations de forage ont été réalisées sur les gisements des monts Payne (29 forages) et du lac Morgan (16 forages). D’autres activités d’exploration ont également été réalisées dans les zones Black Payne South, monts Harnden, lac Esson et monts McOuat.

Un total de 45 forages a été effectué dans la zone du lac Morgan totalisant 3 611 m.

2. Lac Morgan – Ressource historique*

Monts Payne Lac Morgan Total de trous de forage indiqués Potentiel pour lac Morgan Total pour la zone du lac Morgan

*Ces estimations de ressources historiques ne sont pas conformes aux normes de définition de l’Institut canadien des mines, de la métallurgie et du pétrole relatives aux ressources minérales et aux réserves minérales telles que requises par la norme canadienne 43-101 (NI 43-101), qui fixe les normes de déclaration à l’égard des projets miniers. Ces estimations de ressources historiques ont été décrites comme étant «indiquées par forage » et « potentielles » au moment de la déclaration qui ne correspond pas à la catégorisation énoncée dans les sections 1.2 et 1.3 de la norme 43-101. Bien que ces estimations de ressources historiques soient pertinentes pour appuyer la présence de vastes zones de minéralisation en fer, elles demeurent spéculatives, et basées sur un forage d’exploration très limité et exigeront davantage d’exploration et d’opérations de métallurgie à fin de validation. Ces estimations ne devraient pas être considérées comme étant des ressources ou des réserves minérales avant d’avoir été confirmées par les activités d’exploration en cours et par une personne qualifiée. Aucune personne qualifiée n’a exécuté les travaux requis pour classer ces ressources historiques estimées comme des ressources minérales conformes à la norme NI-43-101. Les ressources du lac Roberts ont été rapportées en 1970 grâce aux activités de forage réalisées à la fin des années 1950, la ressource historique du lac Morgan a été rapportée en 1957 et en 1964, et la ressource historique de Hopes Advance a été signalée en 1958. De plus amples informations au sujet de ces ressources historiques sont décrites dans un rapport technique 43-101 préparé par Micon intitulé « Rapport technique sur la propriété de fer d’Ungava Fer - baie d’Ungava, Québec, Canada daté du 29 octobre 2010 et disponible sur SEDAR et sur ce site web.Eddy Canova, géologue, OGQ (403), directeur de l’exploration pour l’entreprise et personne qualifiée selon la Norme canadienne 43-101, a revu et est responsable des renseignements techniques contenus dans ce site.